Roboterballett verleiht Verpackungsanlage Industrie 4.0-Flexibilität:

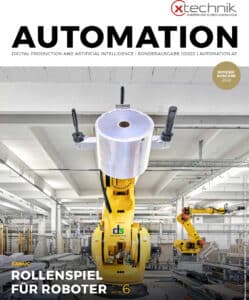

Für den Folienhersteller Klöckner Pentaplast schuf das Automatisierungsunternehmen cts GmbH eine hochflexible, vollautomatische Verpackungs- und Palettieranlage für täglich bis zu 3.000 aufgerollte Folien mit Stückgewichten von 10kg- bis 1,5 t-Rollen. Ihre enorme Flexibilität verdankt die 30 x 40 m große Anlage dem Zusammenspiel von fünf Fanuc-Industrierobotern. Leichtes Spiel mit schweren Rollen hat dabei der mit 2,3 t Tragkraft weltgrößte 6-Achs-Knickarmroboter Fanuc M-2000iA/2300.

Der Einsatz von Kunststofffolien als Vorprodukt zieht sich über alle Lebensbereiche und reicht von der Verpackung für Lebensmittel oder Elektronik bis zu Klebebändern, Bodenbelägen und Kreditkarten. Aber auch für sich allein treffen

Konsumenten die vielseitigen Kunststofffolien überall an, sei es in bedruckter Form für PET-Flaschen, als Weinkapselfolie oder Paketklebebänder.

Weltweit agierender Folienhersteller

Klöckner Pentaplast ist weltweit einer der führenden Anbieter von harten und flexiblen Kunststofffolien für Pharma-, medizinische Geräte-, Lebensmittel-, Elektronik- und Konsumgüterverpackungen sowie für Druck- und Sonderanwendungen. Mit einem breiten und innovativen Portfolio an Verpackungs- und Produktfolien und Dienstleistungen spielt Klöckner eine wichtige Rolle in der Wertschöpfungskette seiner Kunden, indem es die Produktintegrität sichert, den Ruf der Marke schützt und die Nachhaltigkeit verbessert. Das 1965 gegründete Unternehmen verfügt über 31 Werke in 18 Ländern und beschäftigt mehr als 5.900 Mitarbeiter, die an über 60 Standorten global für Kunden tätig sind.

Zu den weltweit 31 Werken von Klöckner Pentaplast gehört das Werk Gendorf in Burgkirchen an der Alz (D) nahe der Grenze zu Österreich. Dort produziert das Unternehmen eine breite Palette an Kunststofffolien. „Nach dem Extrudieren oder Kalandrieren werden die Folien auf große Mutterrollen gewickelt, auf verschiedene Weise weiterbearbeitet, geschnitten und zunächst zwischengelagert“, erklärt Thomas Friedlsperger, Project Engineer & Energy Manager Pharma, Health & Protection and Durables bei Klöckner Pentaplast GmbH. „Anschließend gelangen sie auftragsspezifisch mittels Fahrerlosem Transportsystem in die Krananlage und danach vollautomatisch zur Verpackungs- und Palettieranlage.“

Herausforderung Folienverpackung

Jährlich verlassen ca. 50.000 t Folie das Werk. Diese weisen je nach Zweck sehr unterschiedliche Dicken auf. Ebenso unterschiedlich sind die Dimensionen der täglich rund 1.000 Rollen. Sie reichen von 100 bis 1.550 mm Breite bei Durchmessern bis 800 mm und Stückgewichten von 10 kg bis 1,5 t. Die auf Kernen mit zwei verschiedenen Durchmessern aufgewickelten Folien müssen unter Verwendung von 30 verschiedenen Packmitteln – z. B. Stirnschutzscheiben – verpackt und anschließend palettiert werden.

Da die Rollen kontinuierlich erzeugt werden, erfolgt ihre Verpackung rund um die Uhr im Drei-Schicht-Betrieb. Für den Transport innerhalb der Verpackungshalle war früher ein Schienensystem mit pneumatisch und hydraulisch betätigten Pushern vorhanden. Der eigentliche Verpackungsvorgang erfolgte von Hand. „Vor allem das Handling der Rollen war körperlich sehr anstrengend“, erinnert sich Thomas Friedlsperger. „Da die meisten Rollen über 20 kg wiegen, war diese Arbeit nicht ergonomisch durchzuführen.“

Verpackungsautomatisierung gesucht

Es war daher naheliegend, das Verpacken und Palettieren der Folienrollen zu automatisieren, um die zuvor hier eingesetzten Mitarbeiter von dieser schweren Arbeit zu entlasten und für andere Aufgaben freizuspielen. Dabei wollte Klöckner Pentaplast allerdings keine halben Sachen machen. Um die Rollen bedarfsgerecht abrufen zu können, sollte die Anlage die Rollen weitgehend ohne menschliche Eingriffe in beliebiger Abfolge – bis hinunter auf Losgröße 1 – verpacken und palettieren können. Nach der ersten Bietersuche kamen zwei Anbieter aus der Region in die engere Auswahl. Um für die Investition eine solide Entscheidungsgrundlage zu erhalten, beauftragte der Folienhersteller beide mit der Erstellung eines Automatisierungskonzeptes.

Robotik bringt Flexibilität

Den Zuschlag für die Umsetzung erhielt die cts GmbH. Das 2006 gegründete, inhabergeführte Unternehmen hat einen ganzheitlichen Zugang zur Aufgabe der Anlagen- automatisierung und reichhaltige Erfahrung im Umgang mit Industrierobotern. „Die unterschiedliche Positionierung von Rollen, Bändern und Etiketten mit insgesamt 1.500 möglichen Kombinationen zu versandbereiten Paketen mit rund 200 Packbildern erfordert eine enorme Flexibilität“, erklärt Fabian Wieser, der die Projektabteilung Fertigungsautomatisierung bei cts leitet. „Am Kern der 30 x 40 m großen Anlage mit viel Fördertechnik und Spezialmaschinen stehen daher fünf Industrieroboter.“

Für einen davon, den mit 2,3 t Tragkraft und 3.734 mm Reichweite weltgrößten 6-Achs-Knickarmroboter M- 2000iA/2300 von Fanuc, war dies einer der ersten Ein- sätze in Europa. „Der Gigant war für unser Projekt der Erfolgsbringer“, bestätigt Fabian Wieser. „Er ermöglichte uns, für das Verpacken sämtlicher Rollen, auch der schwersten, eine vollständig roboterbasierte und daher wesentlich flexiblere Anlage anzubieten.“

Gelbes Roboter-Ballett

Zwei der fünf Fanuc-Roboter sind mit dem Boden verbunden und stehen direkt nebeneinander. Sie nehmen die herannahenden Rollen auf und stellen oder legen sie auf eine Palette. Ab einem bestimmten Rollengewicht übernimmt diese Aufgabe der bereits erwähnte M-2000iA/2300. Leichtere Rollen handhabt der deutlich schnellere R-2000iC/165F mit 165 kg maximaler Last am Handgelenk und 2.655 mm Reichweite. Beide sind mit Spezialgreifern ausgestattet, die das Aufnehmen aller möglichen Rollen ohne Greiferwechsel ermöglichen, unabhängig von deren unterschiedlichen Kerndurchmessern.

Das Kommissionieren der Rollenpakete, also etwa das Zusammensetzen und Aufstecken von Stirnschutzscheiben, ist die Aufgabe eines M-710iC/45M. Der Roboter hat ein erhöhtes Trägheitsmoment und bewegt bis zu 45 kg über 2.606 mm Reichweite. Die Vorratsbehälter mit den Packstoffen fährt er auf einer mehr als 6,5 m langen Linearachse ab. Die Paletten, auf denen er die Pakete zusammenstellt, bringt ein R-2000iC/210L. Seine Langarmausführung ermöglicht Reichweiten bis zu 3.100 mm, die 210 kg Traglast braucht er wegen des Sauggreifers, mit dem er die Ladungsträger aufnimmt. Um die sechs Palettenstapel zu erreichen, bewegt sich auch dieser Roboter auf einer Linearachse.

Nachdem die zusammengestellten Paletten in einer Verpackungsstation automatisch umwickelt werden, versieht ein weiterer Fanuc-Roboter die fertigen Pakete noch auf allen Seiten mit Etiketten. Der agile M-20iA/12L mit 2.009 mm Reichweite und innenliegender Kabelführung entnimmt diese direkt dem Drucker, der sie beim Eintreffen jedes Paketes frisch ausgibt.

Vielfalt mit Serienqualität

Die Wahl von cts fiel nicht nur wegen des weltgrößten Roboters, der bei Klöckner Pentaplast übrigens auf den Namen „Bumblebee“ (Hummel) getauft wurde, auf Fanuc. Eine langjährige Zusammenarbeit auf vielen Gebieten verbindet das oberbayerische Automatisierungsunternehmen mit dem japanischen Hersteller von CNC-Steuerungen, Bearbeitungs- und Kunststoffverarbeitungsmaschinen sowie Industrierobotern.

Diese erwies sich bereits in der Projekterstellungsphase als äußerst hilfreich. Die Anlage zeigte ein Fehlverhalten, dessen Ursache nur schwer festzustellen war. „Als sich herausstellte, dass ein Sublieferant eine 7. Achse falsch ausgelegt hatte, übernahm Fanuc kostenlos und umgehend die Neuauslegung“, zeigt sich Fabian Wieser hochzufrieden mit der exzellenten Betreuung durch Fanuc Österreich. Er ist davon überzeugt, dass diese auch dafür sorgen wird, dass sich der Folienhersteller auf einen langjährigen Betrieb der Anlage mit hoher Verfügbarkeit einstellen kann.

Zuverlässigkeit dank Genmitsu

„Zudem hat der Premiumhersteller aus Japan das mit Abstand größte Spektrum an Industrierobotern“, weiß Fabian Wieser. „Auch für ausgefallene Anforderungen findet sich da immer die passende Modellvariante, und das ganz ohne Sonderanfertigung oder kundenspezifische Anpassung.“ Das trägt auch zur hohen Qualität und Langlebigkeit der Fanuc-Roboter bei. „Wie auch die Steuerungen und CNC-Maschinen erzeugt Fanuc die Roboter mit hoher Fertigungstiefe und höchstem Automatisierungsgrad ausschließlich am Standort FANUC City in Oshino-mura am Fuß des Mt. Fuji“, erläutert Bernhard Blöchl, Manager Sales RO / RD Austria bei Fanuc Österreich GmbH. „Sie entstehen nach dem Prinzip Genmitsu, einem Synonym für Genauigkeit, Kompromisslosigkeit und Perfektionismus.“ „Die cts-Anlage weist nicht nur eine enorme Flexibilität auf und die Fähigkeit, Folienrollen bis 1,5 t zu verpacken“, bestätigt Thomas Friedlsperger. „Nicht zuletzt dank der hohen Zuverlässigkeit der Fanuc-Roboter tut sie das mit höchster Präzision rund um die Uhr.“

Hier finden Sie den Artikel

Von Ing. Peter Kemptner, x-technik